- 铜加工

- 铝加工

- 铅加工

- 其它

可持续发展的铝熔体净化处理技术

收藏

1.引言

铝加工对铝材产品或半成品的性能要求在近几年越来越高,除了保证铝材的化学成分外,铝材的性能主要看其冶金特性,其中和铸造工艺相关的三个因素有:合金的化学成分、宏观/微观组织结构和铝熔体的洁净度。在航空航天、食品加工行业,终端产品的生产需要高质量的铝熔体,对铝熔体的综合性能需求集中在最大化的去除铝液中的氢气、夹杂物和碱金属。铝熔体的质量状况是生产半成品或最终产品的关键因素,加拿大STAS公司在采取各种铝合金熔体净化措施去除气体和夹杂物的技术上,开发了不同装备。在熔体处理上,因为和铸造合金的牌号种类、生产工厂种类(重熔工厂、铸造厂等)、或生产和铸造的产品种类(板锭、挤压用棒材、铸造部件等)相关,在碱金属含量、脱氢上根据铝加工企业对熔体净化的要求不同,分别使用:电解铝液在抬包内进行碱金属析除的精炼装置TAC:在吸铝抬包内除去电解铝液中的碱金属。旋转喷吹设备(使用精炼剂/或气体)RFI/RGI: 在熔炼炉、保温炉内,采用精炼剂颗粒RFI或采用氯气RGI并使用氮气作为运载气体,除去炉内铝液的碱金属和杂质。流槽除气系统ACD: 在流槽内进行熔体处理,去除氢气与杂质。通过对铝合金熔体内碱金属、氢气的控制,满足用户对提高铸锭产品质量的需求。

2. 不同因素对铝合金性能的影响

2.1 铸造工艺参数对最终铝材产品性能的影响

2.1.1 合金的化学成分

铝产品的机械性能受金属的化学成分影响。

每种牌号的铝合金需要进行不同合金元素的调配来获得最佳的机械性能,满足最终产品的需要。碱金属钠会损害合金的热变形性能,锂、钙对合金铸锭的表面质量有明显的影响。电解铝液的杂质成分复杂、合金元素含量低,不仅含有钠、铁、硅、铜、等多种金属杂质,还有氟化盐、氧化铝、二氧化碳、氢气等多种非金属杂质和气体。这些因素对铝合金的机械性能产生消极的影响,需要严格控制碱金属的含量,对铝液进行预处理、净化来获得洁净的熔体。

2.1.2宏观/微观组织结构

在铸锭的凝固过程中形成宏观/微观结构,通常分成2个区域:靠近铸锭表面的薄层和铸锭的内部结构。宏观/微观结构主要根据生产的合金种类,晶粒细化的技术,铸锭表面的冷却条件,凝固前端的速度(铸造速度的影响),在凝固端的热量梯度,在半液态区和液态区(浆料)内部的热流和质量流量。这些因素受工艺装备和铸造参数的影响。最重要的是:铸造温度、水流量和铸造速度,在顶端的金属分配系统、铸模技术和初级、二级冷却阶段的参数。

根据以上不同变量的综合影响来决定铝合金的宏观/微观组织结构。为了取得恒定品质的铸锭,生产条件必须尽可能的一致化。

2.1.3铝熔体洁净度:杂质和气体(氢气)

铝熔体洁净度,即降低铝熔体的夹杂,是生产高质量产品的非常重要的因素。铝合金中的夹杂物使合金组织不连续、降低产品的致密性,导致产生腐蚀和裂纹,导致最终制品的机械性能降低。

根据最终产品的用途不同,金属的洁净度水平要求也不同。最终产品要求越薄(易拉罐、散热片等),或生产对表面的质量要求越高的高精度板带箔(PS版基、镜面装饰板等),则对熔体的洁净度要求越高。在重熔过程中,根据熔炉炉料的不同,碎料、切边料、板料等熟料氧化严重,含有许多种非金属的夹杂物,最为常见的是α相氧化铝粉末、MgAl2O4镁铝尖晶石基耐火材料颗粒(MgAl2O4),氧化薄膜、硼化物、氧化镁和氯化镁等非金属氧化物。超出规定含量的夹杂物会引起各种问题,如使铝合金的连续性受到破坏、形成气孔或板带的断裂。当铝板带用于PS版基用途时,通过轧制加工产生变形,夹杂物在最终产品的表面会形成常见的砂眼。而且一些非常硬的固体夹杂物( 例如耐火颗粒)会损坏轧机轧辊的表面,在板带上留下重复的印记,成为裂纹的根源。

氢在铝熔体有较高的溶解度。铝熔体中的氢气主要来源于铝与炉气中水分的化学反应,还有一部分来源于炉气或空气中的氢。另外,铝锭露天存放时容易和空气中的水蒸气发生接触,也是导致铝熔体含气量增多的重要原因。在板锭铸造时,要注意环境的水含量以及铸造温度,溶液温度越高,氢在铝液中的溶解度越大,铸锭中含有氢是不可避免的。

在铝熔体中氢的影响可在铸锭的凝固过程中形成疏松、气孔、白点等缺陷。当铸锭温度显著升高时,从热轧到退火,上述的气孔在铸锭的表面会形成砂眼,这些气孔在轧制的过程中,板带的边缘会出现边缘裂开。

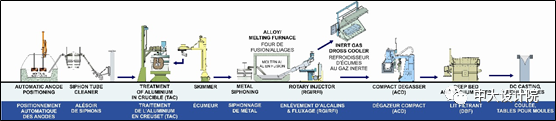

如之前论述,在铸锭的制造过程中,控制熔融金属的洁净程度是制造工艺中非常重要的部分,这也是为什么在铝熔体处理的不同工艺阶段,需要采用TAC在抬包内处理电解铝液碱金属、RFI/RGI在熔炉中处理熔体的碱金属和夹杂、ACD在溜槽中除氢的处理顺序(见图表1,高质量扁锭生产的熔体处理建议和工艺过程),是获得洁净的熔融金属的基本条件。

图1 高质量扁锭生产的熔体处理建议和工艺过程

3.熔体净化工艺和装备介绍

有效的去除碱金属、非金属夹杂( 氧化物、耐火材料、尖晶石)和氢气主要取决于在炉内准备合金的方法和在线处理设备种类的应用。

关于在炉内准备合金的方法,如下工艺装备决定了铸造前端金属的洁净水平:

3.1 抬包除碱设备TAC

TAC的操作是基于氟化铝和碱金属的高化学反应。因为其强效的吸附能力,使电解铝液中碱金属的浓度有效、快速的降低。转子高速转动产生涡流作用并把氟化铝颗粒喷射到熔融金属中(图2所示)。在进行TAC处理前,从电解槽虹吸带出的电解质必须去除,以提高碱金属去除效率。因此,工艺设计中包含了自动撇渣设备,可以最大限度的去除铝液中电解质。

图2 TAC技术

A 工艺

TAC的处理时间一般在6-10分钟,处理去除的对象时是碱金属(钠)。具体的运行参数设置主要取决于处理过程中的金属温度、期望达到的碱金属水平、电解质的质量和抬包精炼的氟化铝加入量。精炼过程氟化铝喷射速度约为0.5-1公斤/吨铝。转子的转速推荐设定150rpm。

B 优点

TAC降低运营和维护成本,不使用氯气或其他惰性气体。反应熔剂是氟化铝,是电解铝厂常备的原料。用TAC技术降低电解铝液中碱金属的水平并不影响后续的熔体处理阶段,还可有效的进行渣铝分离。

C 性能

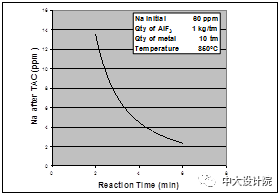

快速处理时间,在6-7分钟内降低碱金属的水平到只有几个ppm (图3所示)

图3 TAC处理碱金属的效率

3.2 旋转喷吹熔剂法RFI 和吹气法RGI。

旋转喷吹法又称气泡浮游法, 是最先进有效的净化方法。它是将活性气体氯气、或惰性气体氩气/氮气、或载气熔剂喷射入铝熔体内部,形成气泡。熔体中的碱金属及夹杂通过吸附作用和化学反应进行除碱、除杂。

3.2.1 使用精炼剂的旋转喷吹设备RFI

A 工艺

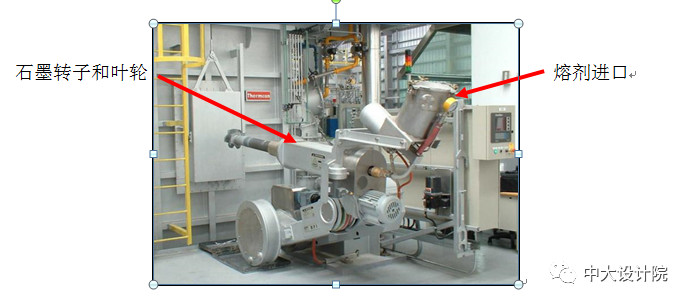

RFI(图4)通过惰性气体(氮气或氩气)把颗粒状精炼剂(氯化镁)通过空心的石墨转子输送到炉内金属中。转子叶轮的设计可以高效的剪切细小气泡。将碱金属、夹杂和氢气在很短的反应时间内直接从炉内去除。而且,由于RFI的搅拌反应,金属的温度和化学成分在炉内的均匀性更佳。

图 4 RFI 旋转喷吹设备

B 运行参数

为了达到最佳净化效率,石墨转子转速在240-300RPM. 精炼剂的化学成分是60%氯化镁和40%氯化钾。处理所需的精炼剂数量在0.4-0.6公斤/每吨铝,具体消耗量和期望的化学成分以及处理时间有关。氩气或氮气的气体流量通常设定在200升/分钟。

C 优点

和使用氯气的技术比较,RFI的投资较低,因为不需要氯气站,不需要相关的氯气安全系统,而且,环保排放(气体和烟尘)和产渣量会更低。不同种类的RFI设备(固定式、移动式设备)适用于不同炉子的配置方案。

D 性能

RFI旋转喷吹形成大量细小气泡,气泡与铝液的接触表面积大,在铝液中气泡在惯性旋转力和上浮力的双重作用下呈验螺旋状轨迹上升,均匀分布于整个炉内的熔体中,消除了气泡弥散净化的盲区,增加了气泡与铝熔体的充分融合,熔剂净化效果高;其搅拌最大化模式带动铝熔体的流动,有效消除了炉内的停滞区,实现净化效率的最大化。

3.2.2 使用氯气混合气体净化的旋转喷吹设备RGI

氯气本身不溶于铝熔体,但与金属铝发生反应生成三氯化铝,有很好的熔渣效果,达到除渣的目的。氯气与合金中的氢发生反应,产生氯化氢,起到除气的作用。也有部分氯气以气态逸出,以气泡形式从铝液中浮起,起到除碱金属、除渣的作用。

由于氯气有毒,有害于人体健康,对周围设备腐蚀严重,建议采用混合气体净化,按照现行环保标准,氯气在混合气体中的含量在1%左右。氮氯混合气体精炼进行炉内金属的处理和在线除气,净化效果是最有效的。

使用石墨转子和叶轮喷射氯气混合气的精炼时间长短,取决于在铸造前的撇渣、精炼和静置时间。氯气的喷射主要用来控制碱金属的水平,在炉内的静置时间长短主要影响夹杂物的去除水平,同时,静置时间对整个铸次的生产周期有直接影响。铝熔铸生产的趋势是把相对短的静置时间和在炉内的清炉实践结合在一起,来减少在铸造过程中释放出的夹杂物。另外,尽管其不是主要目的,氯气精炼也可降低夹杂物的数量。

3.3 在线处理系统 ACD流槽除气

在线除气系统的主要功能是除去溶解在熔融金属中的氢,次要功能是去除碱金属和夹杂物。在线除气设备的选型和最终铸造产品的功能性相关。

A 工艺

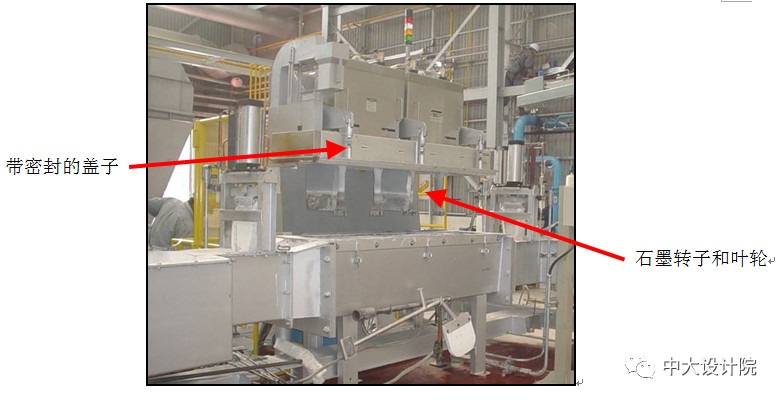

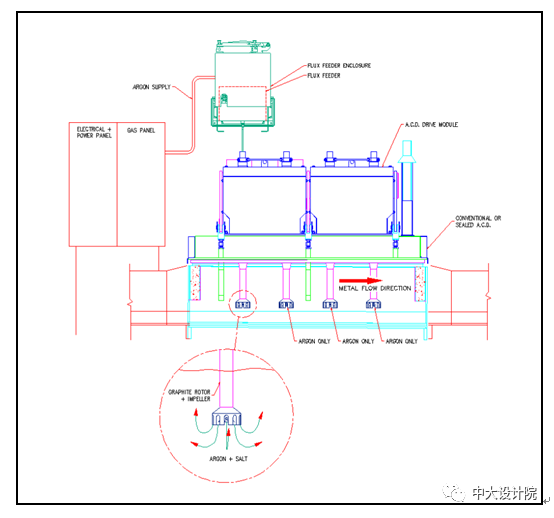

根据环境大气中的湿度条件,ACD用于把溶解在铝液中的氢减少到最小阈值,并减少铝液中存留的碱金属(钠、钙和锂)和夹杂。在线溜槽除气系统直接安装在铸造机前的溜槽上,通过空心的石墨转子喷射氩气到铝液内(见图5所示,4转子的溜槽除气系统)。

安装在石墨转子终端的叶轮将气体剪切成微小气泡,氩气气泡散布在液体表面和原子氢反应形成双原子氢,在气泡到达铝液表面时双原子氢逸出。

STAS的溜槽除气系统是密封式。ACD外罩将大气隔离,里面只有小于1%的氧气,减少了烟尘的排放和铝渣的产生。

图5 ACD溜槽除气

B 运行参数

ACD溜槽除气系统通过的金属流量在20-1200kg/分钟。转子的数量2-8个不等,根据金属的不同流量来配置。转子的转动速度在780RPM,氩气流量是35-45升/分钟/每个转子。根据需要,可以按照期望值来按比例的使用氯气。

C 优点

直接在溜槽上安装ACD溜槽除气系统,在更换合金时没有金属损失。而且与其他除气系统相反,不需要加热系统,投资省,运营成本和维修成本更低。使用带密封系统的ACD溜槽除气系统,铝渣和烟尘的排放量很少。ACD的模块化设计可以按照熔铸车间的配置空间要求进行匹配。

D 性能

ACD溜槽除气和传统的除气箱比较,处理时间比除气箱短,在金属的洁净度方面,去除碱金属和夹杂的效率和使用氯气氩气混合气的传统除气箱相似。

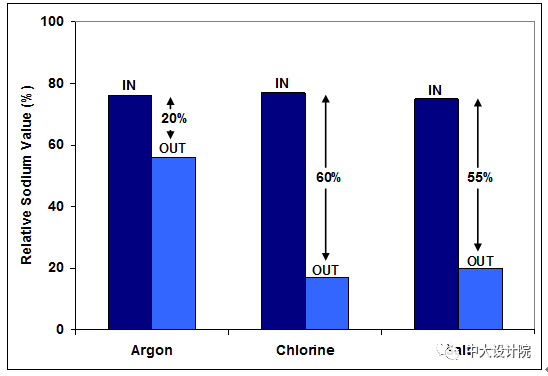

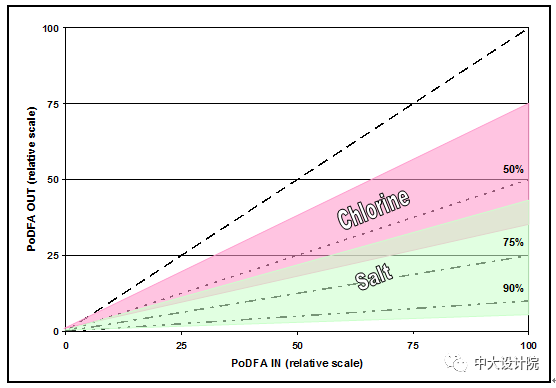

E精炼剂进料设备

使用精炼剂替代氯气,精炼剂成分是以氯化镁为主的熔盐混合物。氩气作为气体输送把精炼剂喷射到金属内。精炼剂满足去除杂质的全部冶金标准,包括除氢、碱金属和夹杂。工厂运行数据表明使用精炼剂的ACD溜槽除气系统的除氢、除碱金属效率和使用氯气的效率相同(见图6、 7、8)在去除夹杂方面的性能,精炼剂比氯气的效果好。

图6 ACD溜槽除气上使用精炼剂进料设备

图7 钠的去除效率:使用氩气、熔盐和使用氯氩混合气的对比

图8 夹杂物的去除效率:使用熔盐和使用氯氩混合气的对比

4 结论

全球化市场下对高质量铝制品的需求有不断增长的趋势,熔铸生产是铝及铝合金产品生产中极为重要的工序,铸锭质量的好坏直接影响后续产品的加工成品率、质量以及使用性能。以先进的工艺技术和较低的成本获得高质量的铸锭是铝合金制造商的目标。

在新的转型升级发展中,在现时的行业发展阶段,随着工业铝材应用的逐步发展,产品对熔体处理的技术要求越来越高,要求熔体处理设备遵守生产绿色铝材的环保方针,只有持续改进铝熔体净化的装备和工艺才能满足用户更高的质量标准并在高性能、高质量材料的生产上保持可持续的竞争力。加拿大STAS公司致力于不断的提升熔体处理及控制技术,提供全系列的熔体净化设备,采用绿色科技实现铝加工行业环保、增效的可持续发展。

作者简介:

张梦姝, 加拿大STAS公司中国区经理

转自中大设计院。